Lean Production ist in der Industrie weithin anerkannt und akzeptiert. Es geht um die strikte Einbindung des Menschen in den Fertigungsprozess, eine kontinuierliche Verbesserung und die Konzentration auf wertschöpfende Aktivitäten durch die Vermeidung von Verschwendung. Vor kurzem ist jedoch ein neues Paradigma namens Industrie 4.0 oder die vierte industrielle Revolution im Fertigungssektor aufgetaucht. Es ermöglicht die Schaffung eines intelligenten Netzwerks von Maschinen, Produkten, Komponenten, Eigenschaften, Personen und IKT-Systemen in der gesamten Wertschöpfungskette, um eine intelligente Fabrik zu schaffen.

Die Verbindung ist ihr gemeinsames Ziel - operative Exzellenz

Seit mehreren Jahrzehnten verwenden die Hersteller Lean-Prinzipien und Tools zur Reduzierung der betrieblichen Komplexität und zur Verbesserung der Produktivität. Die Lean-Ansatz bietet die Grundlage für Operative Exzellenz durch Standardisierung von Prozessen, Einführung einer Kultur der kontinuierlichen Verbesserung und Befähigung der Mitarbeiter in der Werkstatt. Angesichts der zunehmenden Komplexität der Abläufe haben viele Unternehmen jedoch festgestellt, dass Lean Management allein nicht ausreicht, um ihre betrieblichen Herausforderungen zu bewältigen. Seit kurzem gibt es eine Reihe von fortschrittlichen digitalen Technologien, die als Industrie 4.0 bietet neue Ansätze zur Bewältigung der Komplexität und zur Verbesserung der Produktivität. Durch den Einsatz der richtigen Kombination von Technologienkönnen Hersteller Geschwindigkeit, Effizienz und Koordination steigern und sogar die Selbstverwaltung von Fabriken erleichtern. Beide Ansätze haben das gleiche Ziel, nämlich operative Exzellenz.

Der Unterschied ist ihr Weg und ihre Werkzeuge zum gemeinsamen Ziel

Sowohl Lean Management als auch Industrie 4.0 unterstützen die Ziele der operativen Exzellenz, aber sie verwenden unterschiedliche Arten von Werkzeugen, um diese Ziele zu erreichen. Schlankes Management Anfahrt reduziert die Komplexität und die Kosten durch die Beseitigung von Verschwendung und nicht wertschöpfenden Aktivitäten in einem Prozess oder einer Wertschöpfungskette. Es bietet Techniken zur Einbeziehung aller Mitarbeiter in die kontinuierliche Überprüfung und Verbesserung der Effizienz. Der Ansatz basiert auf Managementtechniken wie der Abfallreduzierung,

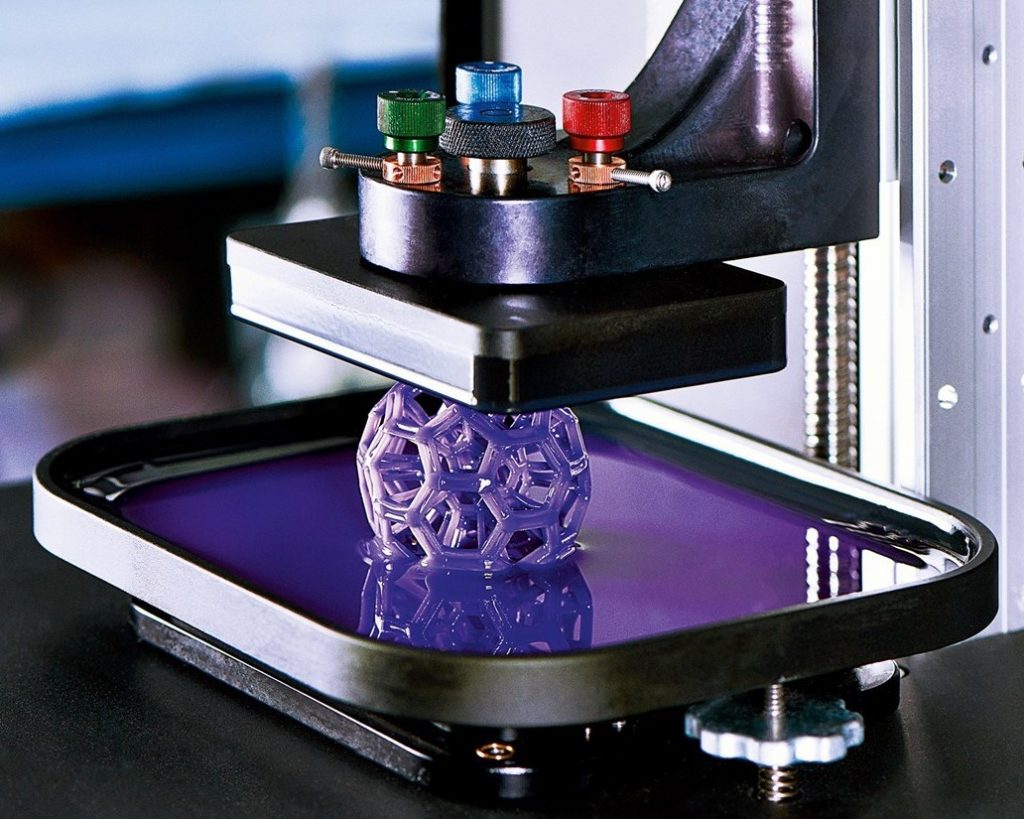

Industrie 4.0 ("Die vierte Welle des technologischen Fortschritts in der Fertigung") wird von neun grundlegenden Technologien angetrieben: Additive Fertigung, fortschrittliche Robotik, Augmented Reality, Big Data und Analytik, Cloud Computing, Cybersicherheit, horizontale und vertikale Systemintegration, das industrielle Internet und Simulation. Sensoren, Maschinen, Werkstücke und IT-Systeme sind entlang einer Wertschöpfungskette verbunden, die über ein einzelnes Unternehmen hinausgeht. Diese vernetzten Systeme können interagieren und Daten analysieren, um Ausfälle vorherzusagen, sich neu zu konfigurieren und sich an Veränderungen anzupassen. Hersteller können neue Ebenen der betrieblichen Leistung erreichen. Sie können zum Beispiel von der präventiven zur prädiktiven Wartung übergehen, was bedeutet, dass Wartungsaufgaben nur dann durchgeführt werden, wenn sie notwendig sind.

Industrie 4.0 ermöglicht es den Unternehmen auch, die Vorteile der Automatisierungstechnologie breiter innerhalb des Unternehmens zu nutzen, indem sie z.B. die Mitarbeiter in der Produktion so ausstatten und schulen, dass sie Echtzeitinformationen über ihre Maschinen erhalten und anwenden können. Indem Industrie 4.0 die Transparenz erhöht, die Vorhersagbarkeit verbessert und letztlich selbststeuernde Systeme ermöglicht, fördert es schnellere, flexiblere und effizientere Prozesse. Die Hersteller können diese Vorteile nutzen, um die umfassenderen Ziele zu erreichen: die Herstellung qualitativ hochwertigerer Waren und die Senkung der Kosten.

Gemeinsam stärker - Schlanke Industrie 4.0

Hersteller, die ihre Abläufe optimieren wollen, müssen das Zusammenspiel zwischen traditionellem Lean Management und Industrie 4.0 verstehen. Mehrere Studien über Operational Excellence-Programme in den letzten Jahren haben gezeigt, dass Unternehmen wertvolle Synergien erzielen, wenn sie Lean Management und Industrie 4.0 ganzheitlich und nicht unabhängig oder nacheinander implementieren. In der Tat, in den meisten Fällen ist die integrierte Anwendung von Lean Management und Industrie 4.0-Was wir als Schlanke Industrie 4.0-ist der effektivste Weg, um die nächste Stufe der operativen Exzellenz zu erreichen. Hersteller, die Lean Industrie 4.0 erfolgreich eingesetzt haben, können die Umstellungskosten um bis zu 40% in fünf bis zehn Jahren-deutlich besser als die Einsparungen, die durch den klassenbesten unabhängigen Einsatz von Lean oder Industrie 4.0 erzielt werden. Um die größten Vorteile zu erzielen, muss ein Hersteller die Anwendung von Lean Industrie 4.0 auf seine spezifischen Herausforderungen entlang der Lieferkette und auf Werksebene zuschneiden.

Wie kann die REWO helfen?

REWO ist eine digitale Visualisierungsplattform, die das Erfassen, Visualisieren und Vermitteln von Wissen an jeden im Ökosystem des Unternehmens mit Hilfe von erweiterten Anleitungen drastisch verbessert. Nachdem Sie den Prozess der schlanken Produktion definiert haben, hilft Ihnen REWO, Ihren Mitarbeitern die richtigen Arbeitsabläufe zu vermitteln.